TAWERS TEKNOLOJİLERİ

Kaynak Kılavuzu (Weld Navigation)

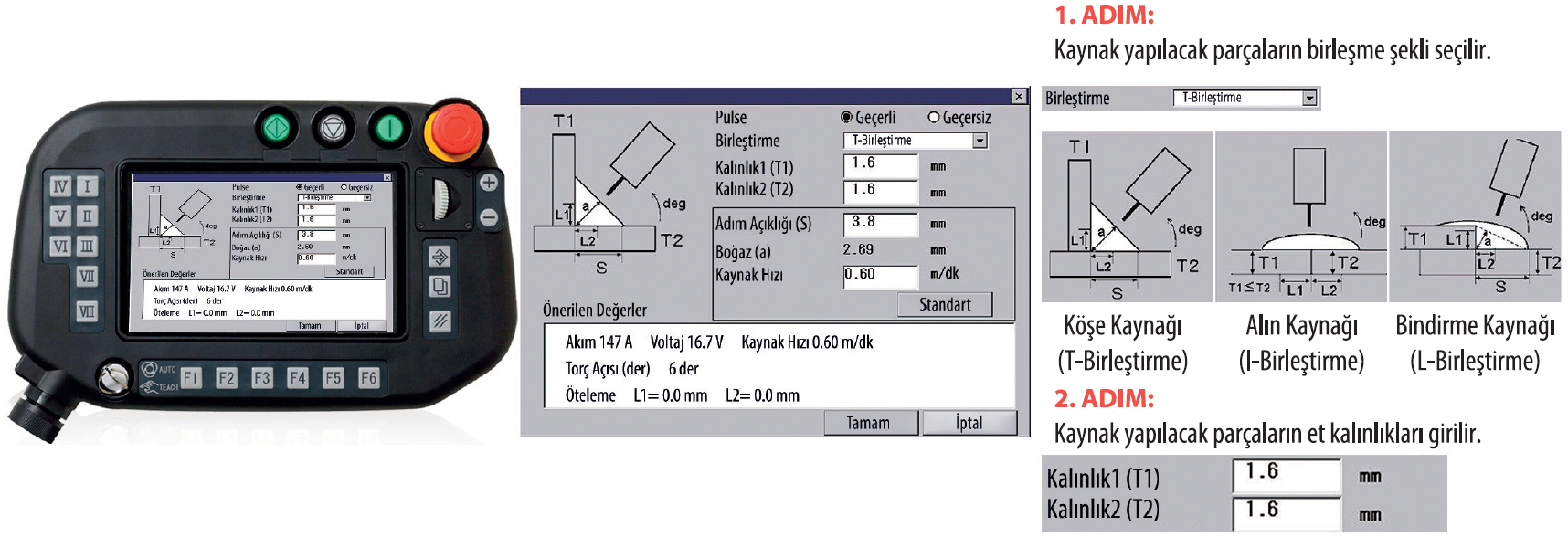

Kaynak Kılavuzu (Weld Navigation) özelliği sayesinde iki adımda kolay kaynak parametre ayarı yapılabilir. Robotun Kumanda Paneli üzerinden girmeniz gereken sadece kaynak yapılacak parçaların birleşme şekli ve kaynak yapılacak parçaların et kalınlıklarıdır. Böylelikle programlama süresinde büyük avantaj sağlanır.

Bu iki adımdan sonra kaynak akımını, kaynak voltajını, kaynak adım açıklığını kaynak yüksekliğini, kaynak hızını ve torç açısını robot kendisi hesaplar ve derhal kaynağa başlanabilir. Bu aşamadan sonra eğer operatör isterse robotun tavsiye ettiği kaynak adım açıklığını (S) veya kaynak hızını manuel olarak kendi isteğine göre ekran üzerinden değiştirebilir. Bu durumda robot bu değişikliğe göre diğer tüm parametreleri tekrar hesaplar (robotun verdiği parametreler sadece tavsiye niteliğindedir).

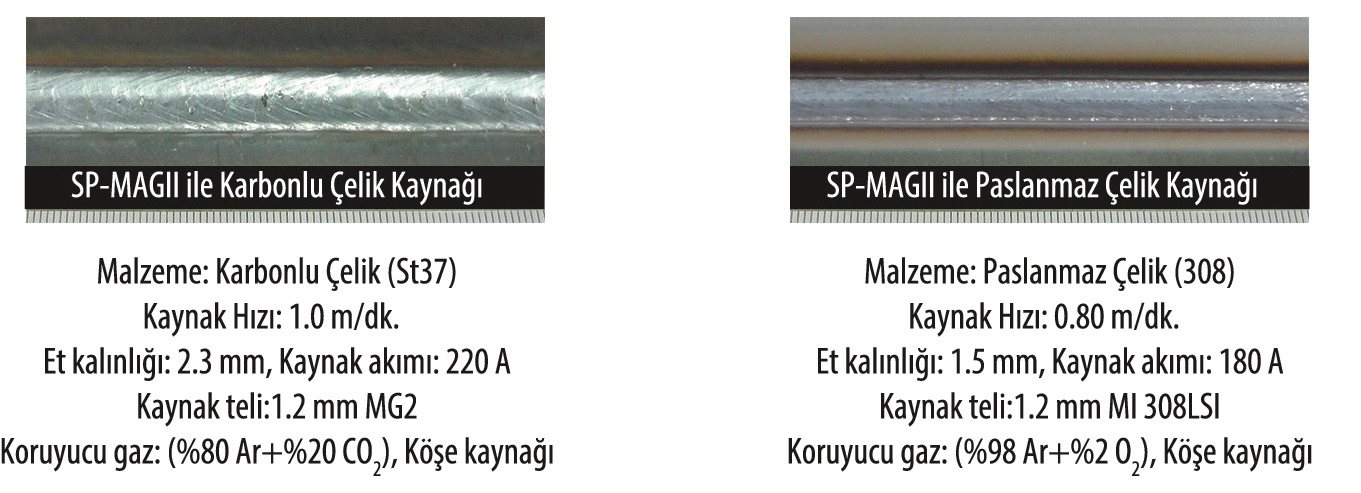

SP-MAG II Teknolojisi

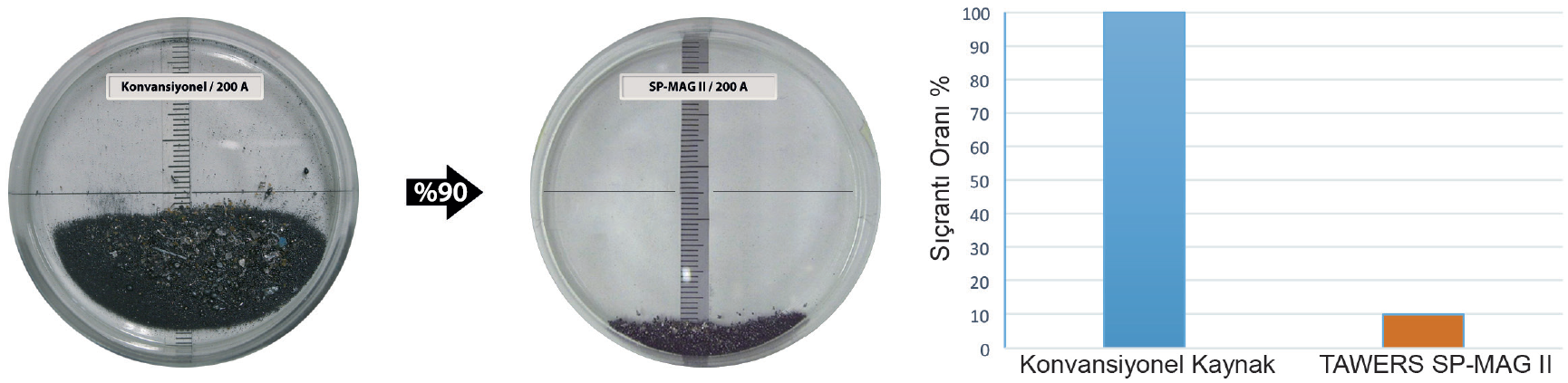

Panasonic TAWERS kaynak robotlarındaki bu özellik sayesinde 220 A değerine kadar pulse kullanmadan daha hızlı ve neredeyse sıçrantısız kaynak yapılabilir. Konvansiyonel bir kaynak makinasına oranla sıçrantıda %90'a varan oranda azalma olurken sıçrantı taneleri de küçülür. Kaynak sonrası taşlama maliyetleri düşer. Isı girdisi daha azdır ve bu sebeple malzemede deformasyon olasılığı da bu oranda azalır.

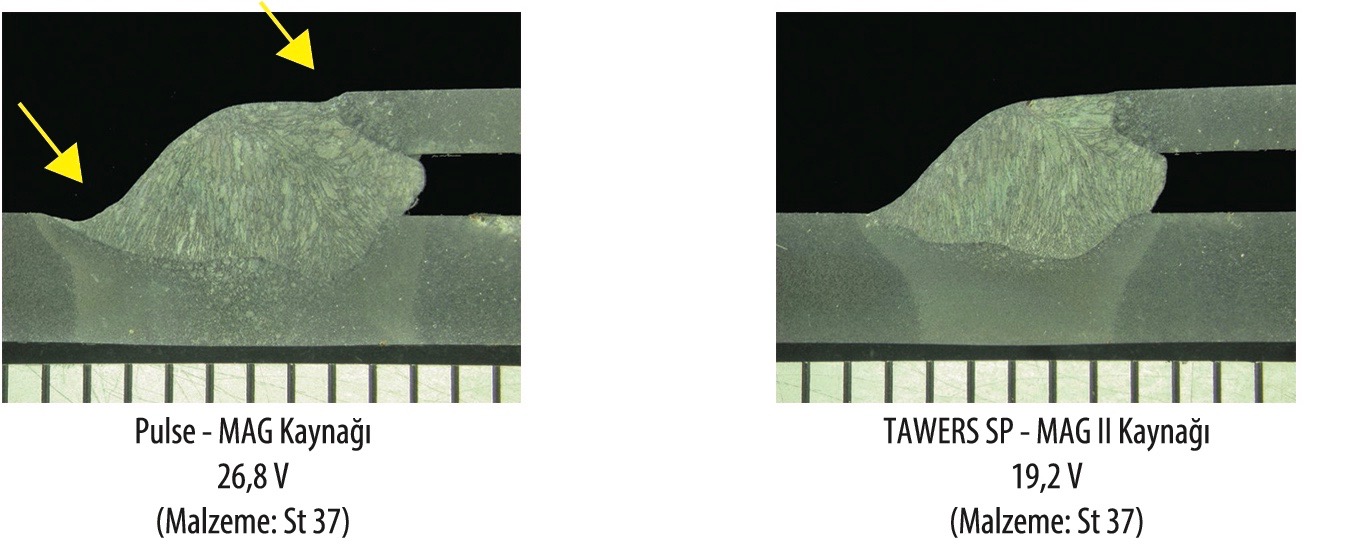

Pulse kaynağında hız arttırıldığında kaynak çizgisinin sağında ve solunda yanma olukları (undercut) oluşur. SP MAG II teknolojisi, düşük amperlerde (yüksek nüfuziyet istenmeyen ince malzemelerin kaynağında) yüksek hızlarda yanma olukları olmadan kaynak yapmaya olanak verir. Ayrıca bindirme tipi birleşmelerde iki metal arası 1,0 mm'ye kadar olan boşluklarda dahi kararlı bir ark ile mükemmel kaynak dikişleri elde edilebilir (yanma olukları aşağıdaki resimlerde sarı renk oklar ile gösterilmiştir).

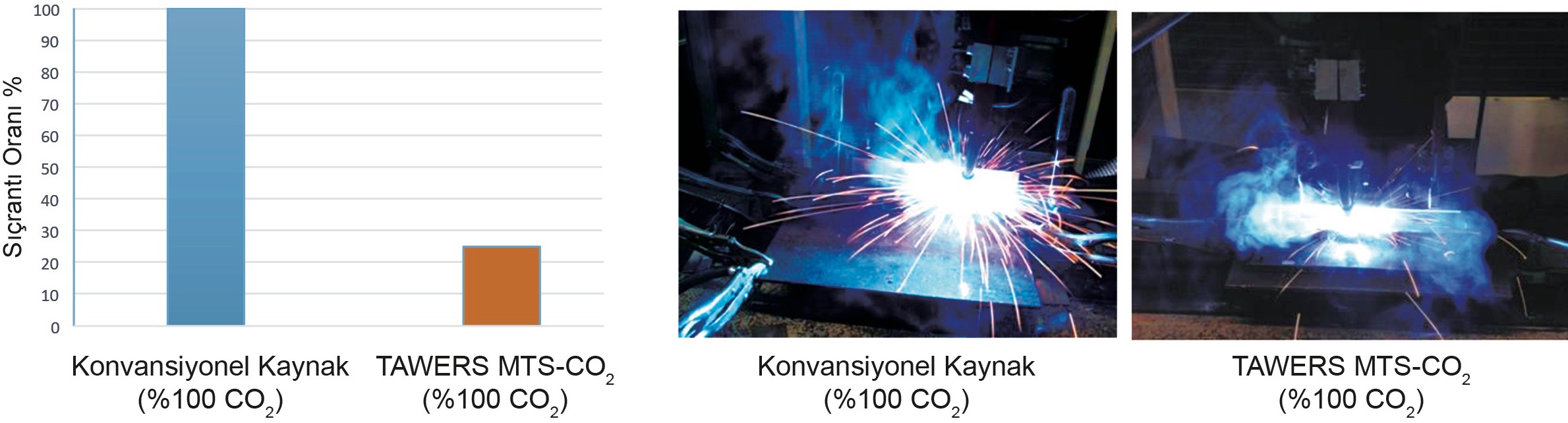

MTS-CO2 Teknolojisi

Bu özellik sayesinde 260 A kaynak akımı değerine kadar %100 CO2 gaz ile düşük sıçrantılı kaynak yapılabilir. Sıçrantı miktarında Normal CO2 kaynağına göre %75’e varan oranda azalma sağlanır. Normal CO2 ile kaynağı mümkün olmayan ince kesitli malzemelerin kaynağı için idealdir. CO2 gaz maliyetinin karışım gaza oranla çok daha düşük olması kaynak maliyetlerinin de düşmesine olanak sağlar.

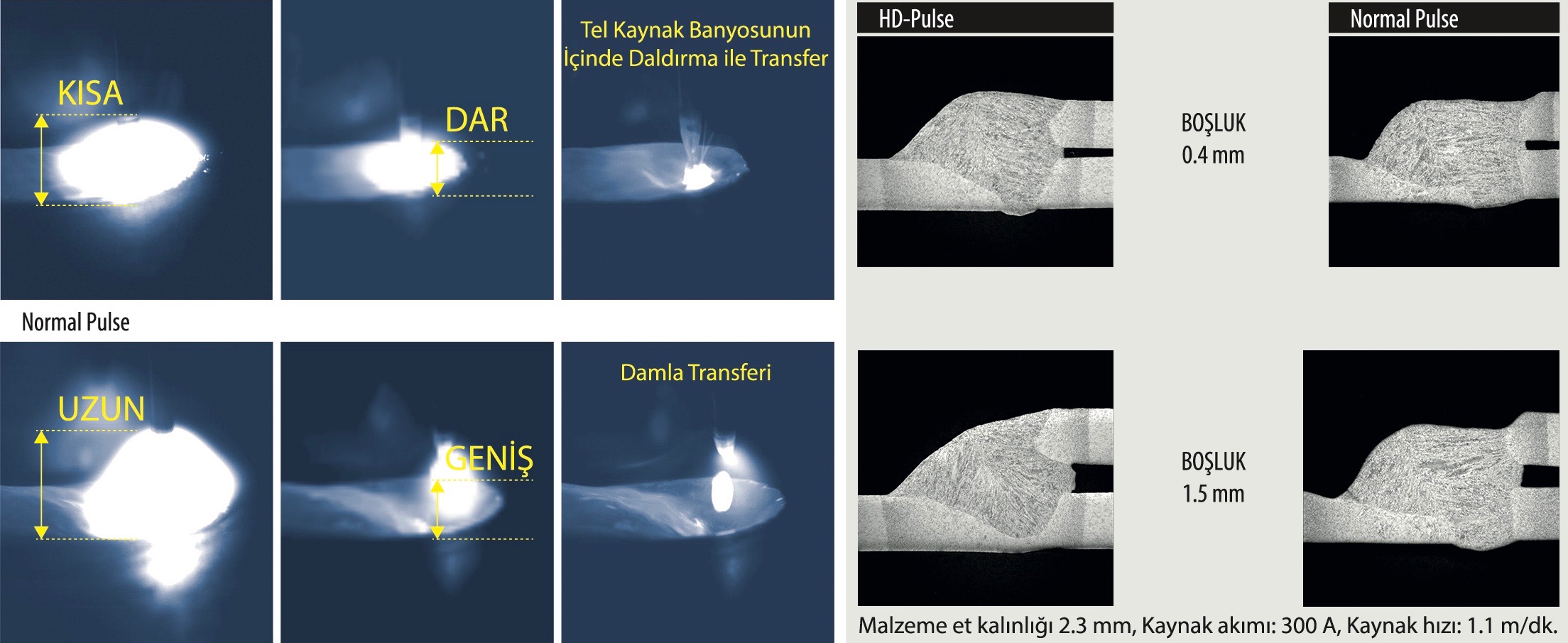

HD-Pulse Teknolojisi

Normal pulse’a göre çok daha hızlı ve daha estetik kaynakların elde edilebildiği bu yöntem sayesinde yanma olukları oluşmazken, bindirme tipi birleştirmede arada 1,5 mm’ye kadar olan boşlukları dahi sorunsuz kaynak dikişleri elde edilebilir. Normal pulse kaynağına göre ark mesafesi daha kısa ve kaynak genişliği ise daha dardır. Böylece ısı girdisi bölgesel olarak kalır ve malzemedeki deformasyon azalır. Kaynak sırasında tel, kaynak banyosunun içerisine dalar.

Aşağıdaki, tabloda görüldüğü gibi normal Normal pulse kaynağında hız arttıkça yanma oluklarında artma olurken, kaynak nüfuziyetinde bozulmalar gözlemlenir. HD-Pulse kaynağında ise hız arttıkça yanma olukları oluşmaz ve kaynak nüfuziyeti istenilen yapıda gerçekleşir.

Harici Haberleşme

Robotlar Ethernet ile PC’ye bağlanabilir. Bir robottaki kaynak verileri diğer robotlar ile paylaşabilir ve böylelikle üretim ve kalite kontrolde iyileşme sağlanır.

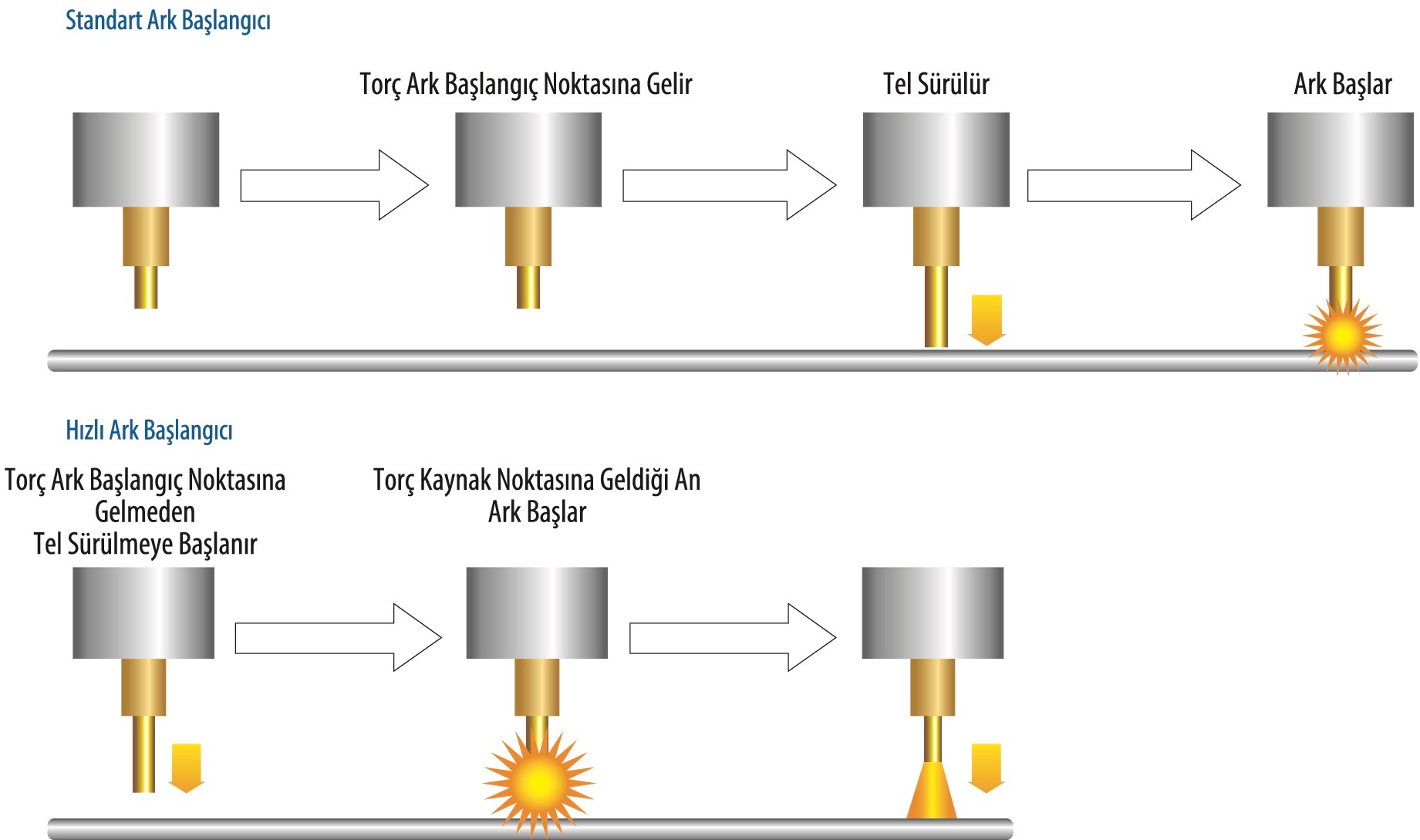

Hızlı Ark Başlangıcı (Flying Start)

Torç, kaynak noktasına gelmeden hemen önce kaynak teli sürülmeye başlanır ve malzemeye dokunduğu an kaynak hiç beklemeden başlar ve böylelikle çevrim süresi kısalır.

Kaynak Telinin Otomatik Geri Çekilmesi (Wire Auto Retract)

Robot bir sonraki kaynak noktasına giderken kaynak telini geri çeker. Böylece her ark başlangıcı istenen serbest el mesafesi gerçekleştiren çevrim süresi de kısalır.

Ekran Üzerinde Torç Açısı Ayarı (Torch Angle Display)

Kaynak program yaparken torç açısını derece cinsinden hem yatay hem de dikey yönde LCD kumanda paneli üzerinde görmek mümkündür. Böylece önceden prosodürler ile belirlenmiş olması gereken torç açıları kolaylıkla ayarlanabilir.

Program Test Modu (Program Test Mode)

Operatör tarafından yapılan kaynak programı, seri üretim öncesi robot sanki otomatik çalışır gibi orta hızda, ister kaynaklı ister kaynaksız olarak test edilebilir. Böylelikle seri üretime girmeden önce program kontrol edilir ve gerekli düzeltmeler yapılabilir.

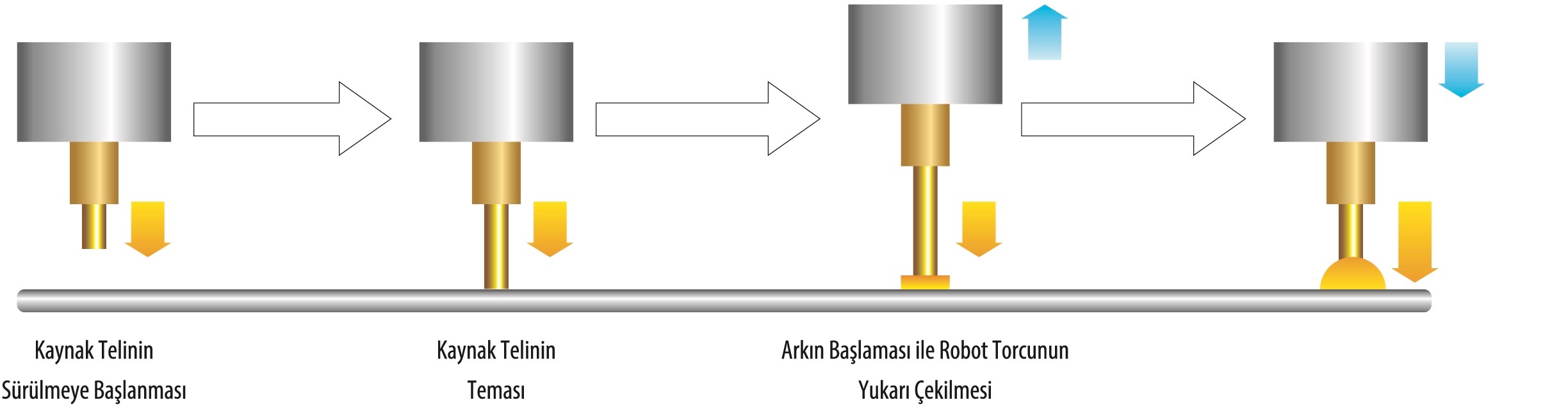

Lift Start

Lift arc ile kaynak teli malzemeye değdiği ve arkın oluşmaya başladığı anda robot, torcu yukarı çeker ve bu patlamanın önüne geçer. Bu sırada sıçrantısız bir ark başlangıcı yapılmış ve kaynak başlamıştır. Hemen ardından robot, torcu tekrar olması gereken mesafeye indirir ve kaynak stabil bir şekilde devam eder.

Lift End

Kaynak sonunda ark bittiği anda robot, torcu aniden yukarı doğru çeker. Bu sayede telin malzemeye yapışıp kalmasının önüne geçilirken hızlı bir ark sonlandırması olur.Standartta bu iş Burn Back Time teknolojisi ile yapılır. Bu teknoloji ile kaynak bittikten sonra tel, belirlenen süre kadar daha yanar (geri yanma süresi) ve böylelikle telin malzemeye yapışması engellenir. Bu ise zaman kaybına neden olur.

Lift End özelliği sayesinde bir başka olumsuz etkinin önüne geçilir.Lift End ile ark sonlandırılması sonrası kaynak telinin ucundaki topak, Burn Back Time ile olandan daha küçüktür. Böylelikle Lift End'den sonra daha sakin bir ark başlangıcı olur. (Topak büyüdükçe teldeki direnç artar.)

Kaynak arkı başladığı anda robot kolun bu kadar hızlı tepki vermesi yüksek hızlı TAWERS teknolojisinin bir sonucudur.

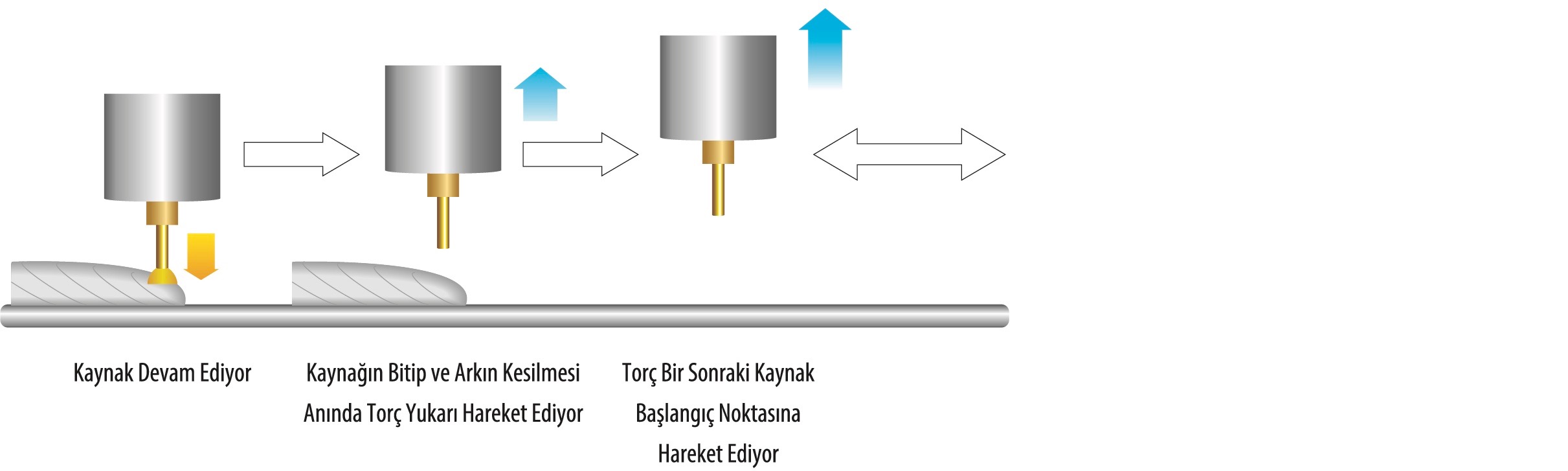

Kaynak Gözlemcisi (Weld Monitor)

Bu özelliğin amacı; kaynak programında tanımlanmış parametrelerin kaynak sırasında da aynen uygulamasını kontrol altına almaktadır. Akım ve voltaj gibi parametrelere alt ve üst sınırlar belirlenebilir ve kaynak sırasında sınırların dışına çıkıldığında istenirse robot hata verir ve durur, istenirse sadece sinyal verebilir. Alt ve üst sınırlar değer olarak (örneğin ±10A) ya da yüzde olarak (örnek ±%10) ekrandan girilebilir.

Jog Ayarları

Programlama yaparken bazı noktalarda ince ayar yapma ihtiyacı olabilir. Bu durumda robot bazen büyük adımlarla bazen de küçük adımlarla hareket ettirilmek zorunda kalınabilir.

LCD kumanda paneli üzerindeki Jog Dial isimli çeviriciye değişik hızlar tanımlayarak hassas ve kaba hareketler arasında hızlı geçişler yapılabilir.

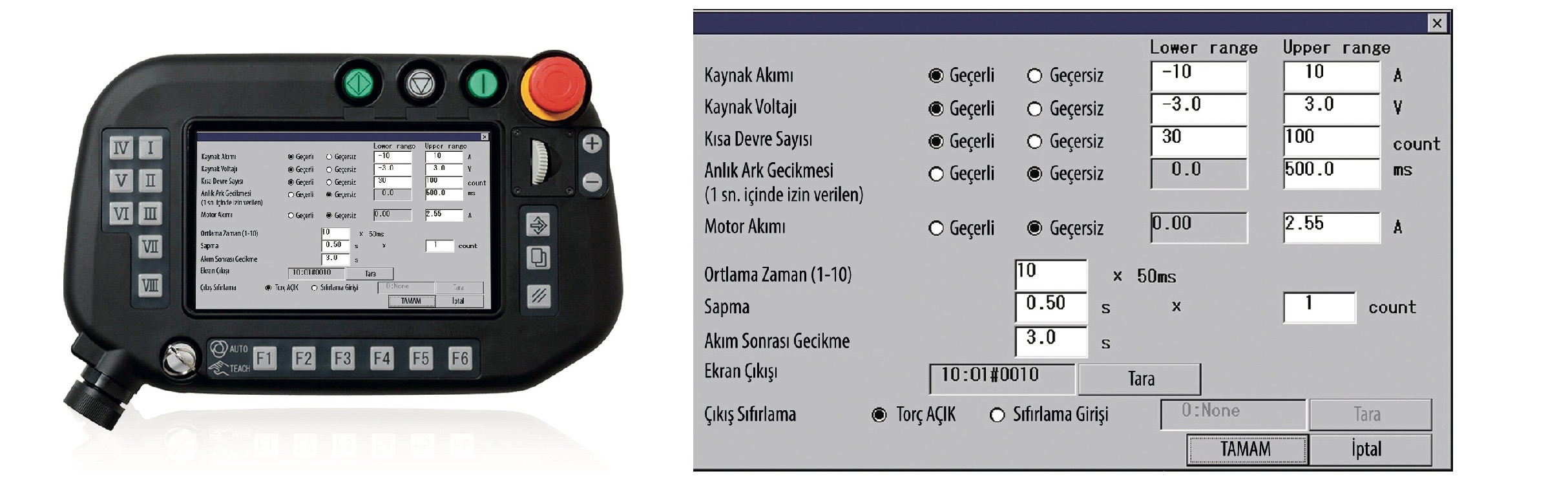

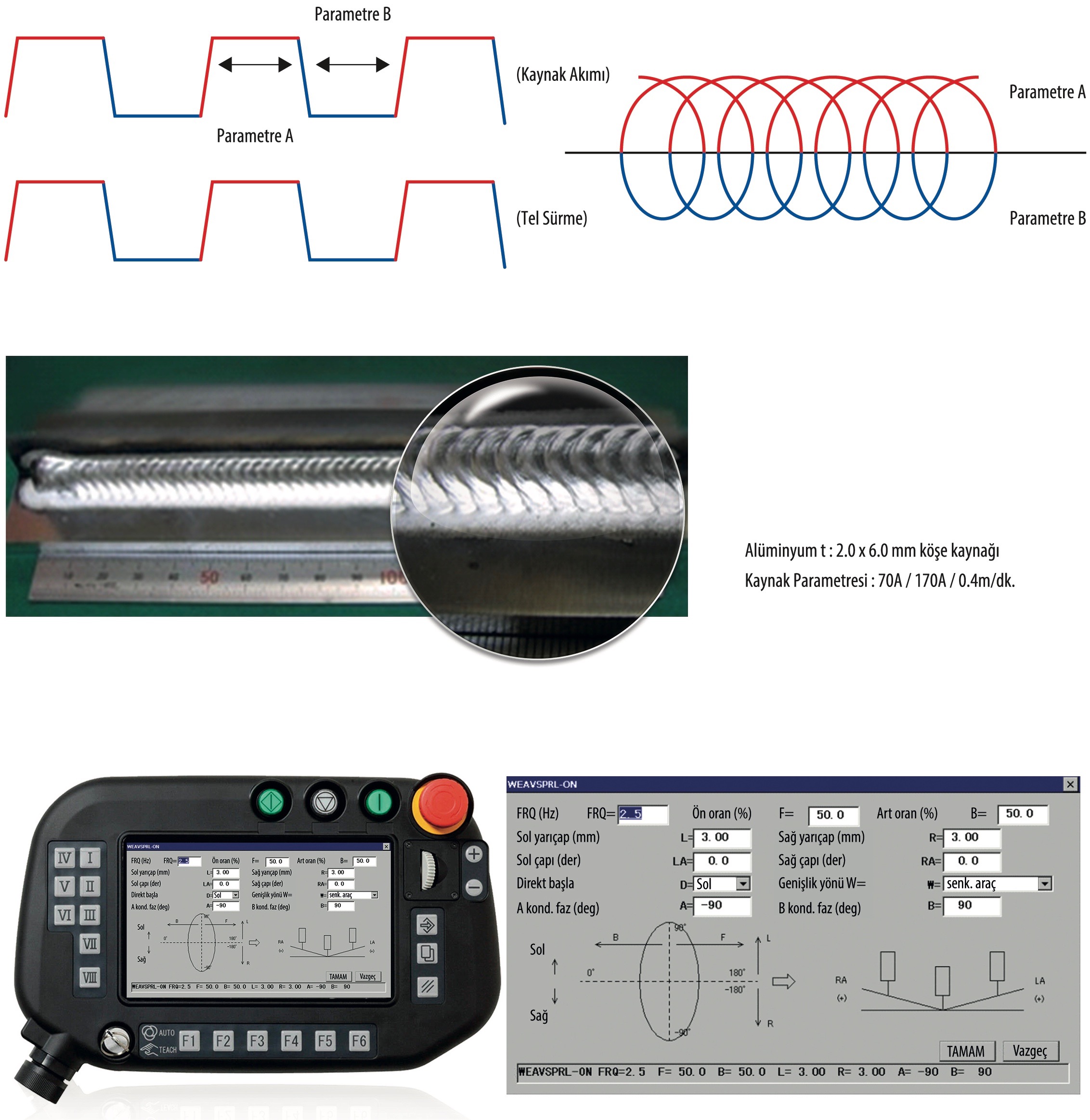

Low Pulse Fonksiyonu (Alüminyum için)

Alüminyum çok hızlı ısının bir malzeme olması sebebiyle kaynağa başlandığında, henüz kaynak yapılmayan bölgeler derhal ısınır ve önceden ayarlanan kaynak amperi yüksek kalarak malzemenin delinmesine yol açabilir.

Low Pulse teknolojisi sayesinde kaynak sırasında bir yüksek ve bir de düşük kaynak akımı tanımlanabilir. Alüminyum kaynak telinin erimesi sırasında yüksek akım, telden kopan parçanın iş parçasına geçmesi sırasında ise düşük akım kullanılır. Böylelikle kaynak banyosunu soğutarak malzemenin aşırı ısınmasının önüne geçilir. Ayrıca her iki akımın frekansları birbirinden bağımsız ayarlanabilir. Böylelikle zig zag kaynağı yapmadan estetik hare yapıları ile düşük penetrasyonlu geniş kaynak dikişleri elde edebilir.

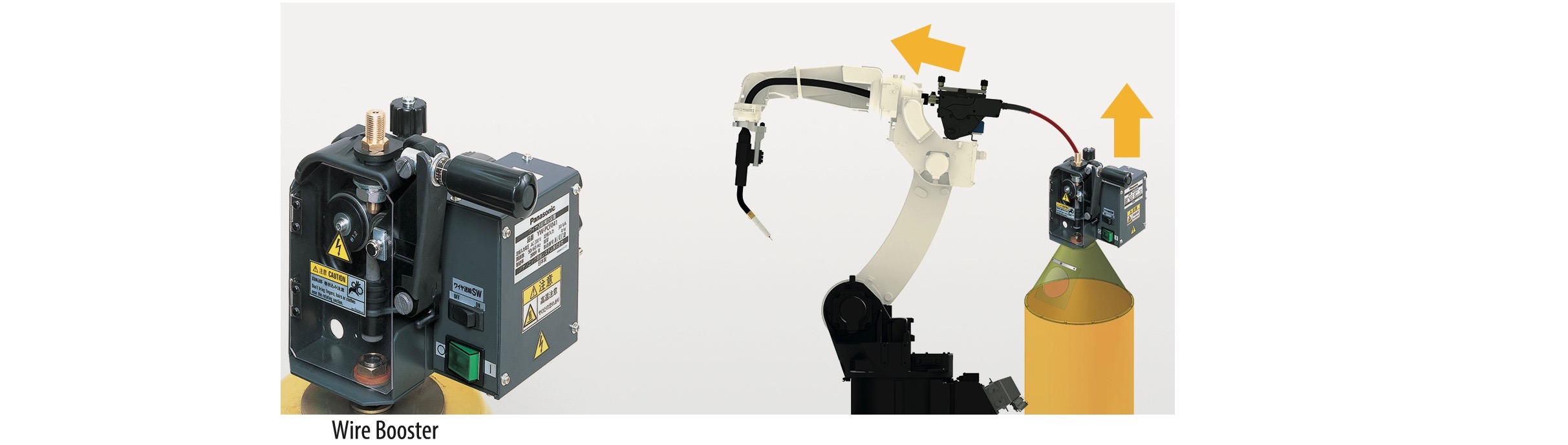

Wire Booster:

Panasonic TAWERS robotlarda tel sürme üniteleri servo motorludur ve kontrolör tarafından mükemmel bir şekilde yönlendirilir. Buna rağmen alüminyum kaynak telinin yumuşak olması sebebiyle en ufak zorlanmada telin spiral içerisinde sıkışması ve kaynağı olumsuz etkilemesi kaçınılmazdır. Bu sebeple iş alüminyum kaynağı olduğunda robot üzerindeki servo tel sürme ünitesi ile anlık haberleşip telin sarılı olduğu makaradan teli sağacak (çekecek) ilave bir motorlu tel sürme ünitesine daha ihtiyaç vardır. Bu ekipman Wire Booster olarak adlandırılır.

Robot üzerindeki tel sürme ünitesi ile Wire Booster senkron çalışarak telin kaynak bölgesine kararlı bir şekilde sürülmesi sağlanır.

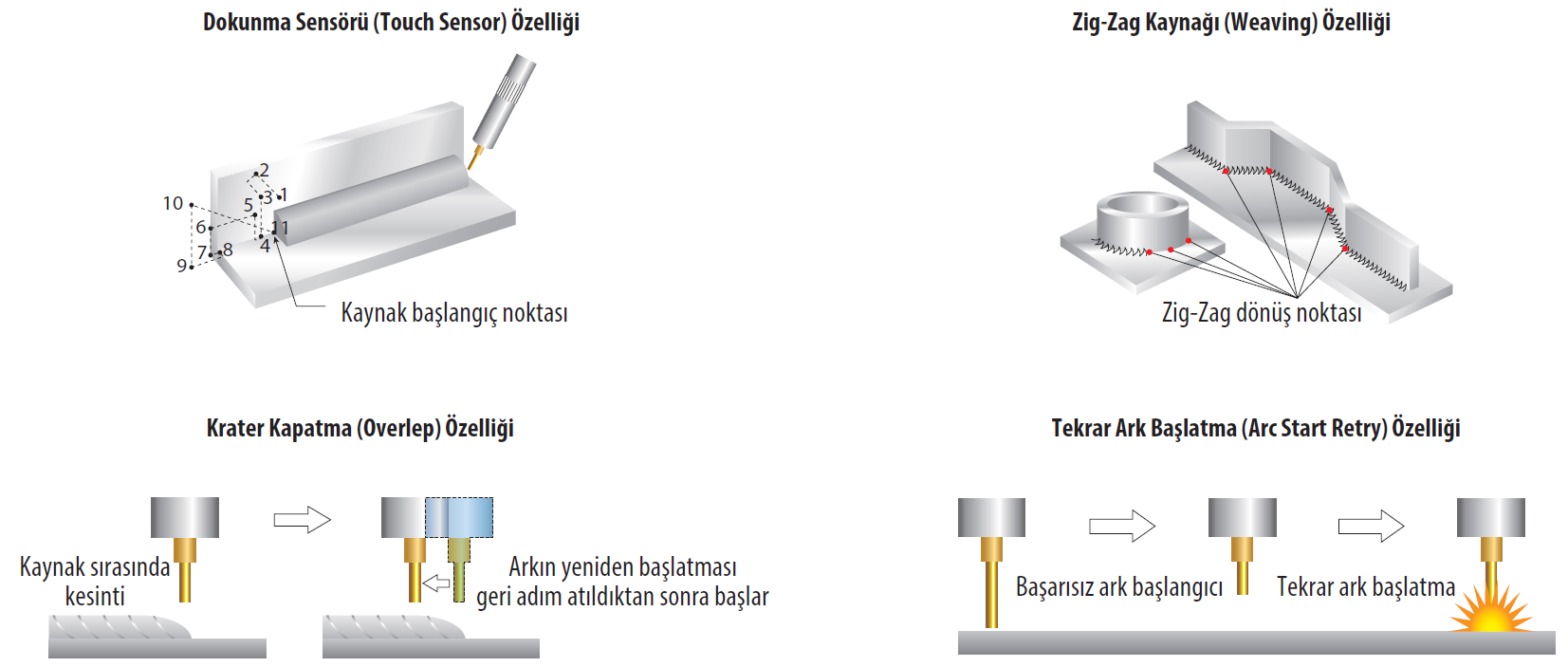

Dokunma Sensörü (Touch Sensor) Özelliği

Robot, kaynağa başlamadan önce, parçanın konumundan dolayı olan sapmaları, torç dokunma yöntemi ile algılar ve kaynak programını parçanın yeni konumuna göre revize eder. Böylelikle her parça için program üzerinde manuel olarak revizyon yapılmasına gerek kalmaz.

Zig-Zag Kaynagı (Weaving) Özelliği

Zig-Zag kaynağı yapmak için sadece başlangıç noktası, zig-zag genliği ve bitiş noktası bilgilerinin girilmesi yeterli olacaktır. Böylelikle büyük zaman kazancı sağlanır.

Krater Kapatma (Overlap) Özelliği

Kayak devam ederken istenmeyen bir ark kesilmesi durumunda bitiş noktasında krater oluşumunu engellemek için robot kaldığı yerden değil, bir adım geriden yani krateri kapatarak tekrar kaynağa başlar. Böylelikle kaynak kalitesinde süreklilik sağlanır.

Tekrar Ark Başlatma (Arc Start Retry) Özelliği

Herhangi bir sebeple kaynak arkının oluşmaması durumunda sistem bunu algılar ve tekrar ark oluşturur.

Torç Referanslama (Compansation of Tool) Özelliği

Herhangi bir sebeple kaynak torcunun ekseninden kayması durumunda Panasonic kaynak robotlarına özel torç referanslama özelliği sayesinde sadece 1 dakika içerisinde tüm programların sorunsuz bir şekilde çalışması sağlanır. Böylelikle yenden programlamaya gerek kalmaz.

Torç Koruma (Torch Shock Sensor) Özelliği

Kaynak torcu bir şok sensor ile robot kola bağlıdır. Herhangi bir sebeple kaynak torcunun bir engele çarpması anında robot durarak torcu ve çevresin koruma altına alır.

Tel Yapısmasını Algılama (Wire Stick Auto Release) Özelligi

Kaynak telinin ana malzemeye yapışması durumunda sistem bunu algılar ve bırakması için tekrar ark oluşturur.

Program Kopyalama (Parallel Shift + RT Axis Rotating) Özelliği

Yapılan bir kaynak programı, yatay eksende istenilen bir konuma kopyalanabilir. Böylelikle aynı iş parçası için değişik konumlarda ayrı programlar yapmak için zaman harcanmaz.

Torç Referanslama (Compansation of Tool) Özelliği

Herhangi bir sebeple kaynak torcunun ekseninden kayması durumunda Panasonic kaynak robotlarına özel torç referanslama özelliği sayesinde sadece 1 dakika içerisinde tüm programların sorunsuz bir şekilde çalışması sağlanır. Böylelikle yenden programlamaya gerek kalmaz.

Torç Koruma (Torch Shock Sensor) Özelliği

Kaynak torcu bir şok sensor ile robot kola bağlıdır. Herhangi bir sebeple kaynak torcunun bir engele çarpması anında robot durarak torcu ve çevresin koruma altına alır.

Robot Koruma (Collision Dedect) Özelliği

Robot kolda çarpmaları algılama özelliği vardır. Herhangi bir çarpışmada sistem anında durarak kendini ve çevresini koruma altına alır.

Çarpma Koruması (Cube Monitor) Özelliği

Robotun çalışmasını istediğimiz güvenli bölgeler tanımlayabiliriz. Robot bu bölgelerin dışına çıkamaz ve böylelikle istenmeyen çarpmaların önüne geçilir.

Otomatik Torç Temizleme (Auto Torch Cleaning) Özelliği

Bu ekipman sayesinde torç nozulunun istediğimiz kaynak uzunluğu veya istediğimiz parça adedi sonunda otomatik olarak temizlenmesi sağlanır. Operatörün insiyatifine bırakılmaz. (Operasyon adımları: 1 - Tel kesme 2 - Torç Temizleme 3 - Sıvı Püskürtme)

Ark Sensör (Arc Sensor) Özelliği

Zig-Zag kaynagı sırasında kaynak akımındaki sapmalar tesbit edilir ve torç bunu düzeltmek için konum değiştirebilir. Böylelikle köşe veya V kanal kaynaklarında, kaynak çizgisinin doğru bir şekilde izlenmesi sağlanır. (Opsiyonel)

Diğer Kullanıcı Dostu Özellikler

- Tüm kaynak parametrelerinin kumanda panelinden girilmesi ve izlenebilmesi

- Kaynak sırasında kesinti olmaksızın, değişik kaynak parametreleri ile kaynak yapabilme ve kaynak parametrelerini değiştirebilme.

- Kontakmeme değişim zamanı bildirimi

- Hata tanımlarının ekrandan izlenebilmesi

- Tüm programların yedeğinin alınabilmesi (USB ve SD card)

- Kumanda panelinde kısa yol tuşları oluşturarak özelleştirebilme

- Sinerjik özelliği sayesinde önceden belirlediğiniz kaynak parametrelerini hafızaya alıp tüm programlarda kullanabilme.

Senkronize Spiral Low Pulse Teknolojisi (Alüminyum için)

Birleştirilecek iki metalden birinin kalın diğerinin ince cidarlı olması durumunda her iki malzemeye verilen akımların ayrı ayrı ayarlanabildiği ve özellikle alüminyum kaynaklarında çokça işe yarayan önemli bir teknolojidir. Opsiyonel olan bu özellik sayesinde ince metalde ve kalın metalde istenilen nüfuziyet değerlerini elde edilebilirken özellikle ince malzemedeki delinme problemlerinin önüne geçilir.

NOT: Malzeme kalınlığı 2.0 mm'nin altındaki malzemelerin kaynağında robotik sistemde Tawers AWP teknolojisi ve buna uygun ekipmanların kullanılması tavsiye edilir.

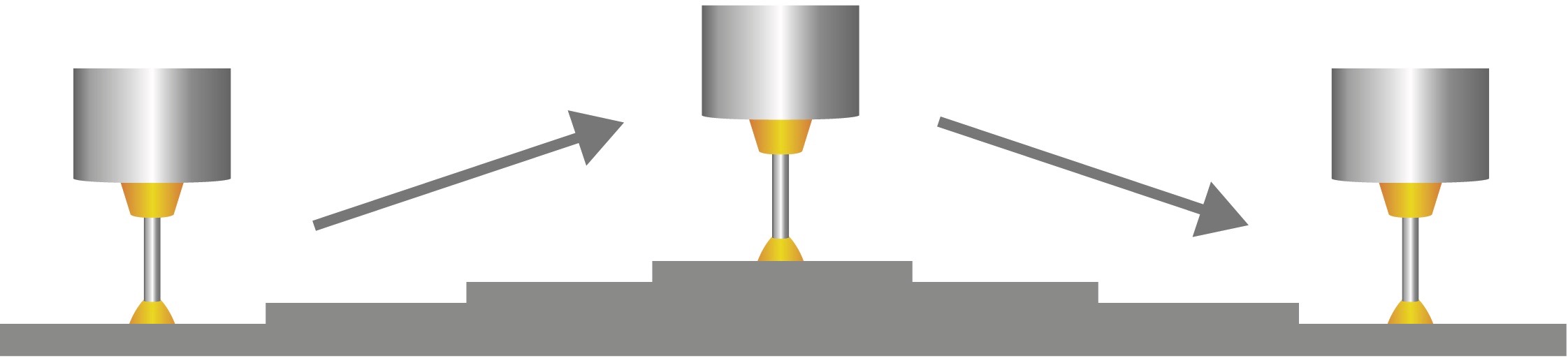

Otomatik Yükseklik Algılama (Auto Extension Control)

Her seferinde değişkenlik gösteren dalgalı veya kademeli yüzeylerde kaynak sırasında torcun yukarı aşağı hareketi ile serbest tel boyu mesafesinin sürekli aynı kalması sağlanır. Yüksek haberleşme hızı sayesinde otomatik olarak gerçekleşen bu opsiyonel özellik sayesinde arkın sürekli aynı kararlılıkta devam etmesinin yanısıra kaynak yüzeyinin her noktada aynı ve yüksek kalitede olması sağlanır.

Dikiş Kaynağı Fonksiyonu (Stitch Welding Function)

Tawers robotlardaki yüksek haberleşme hızı, arkın bitiş ve başlangıcı arasındaki sürenin çok kısa olmasına olanak sağlar. Bu avantaj sayesinde siyah sac ve paslanmaz metallerin kaynağında yüksek hızlarda ard arda birbiri üstüne atılan puntalar ile estetik ve hareli kaynak dikişleri elde edilebilir.

Uygulama Görselleri

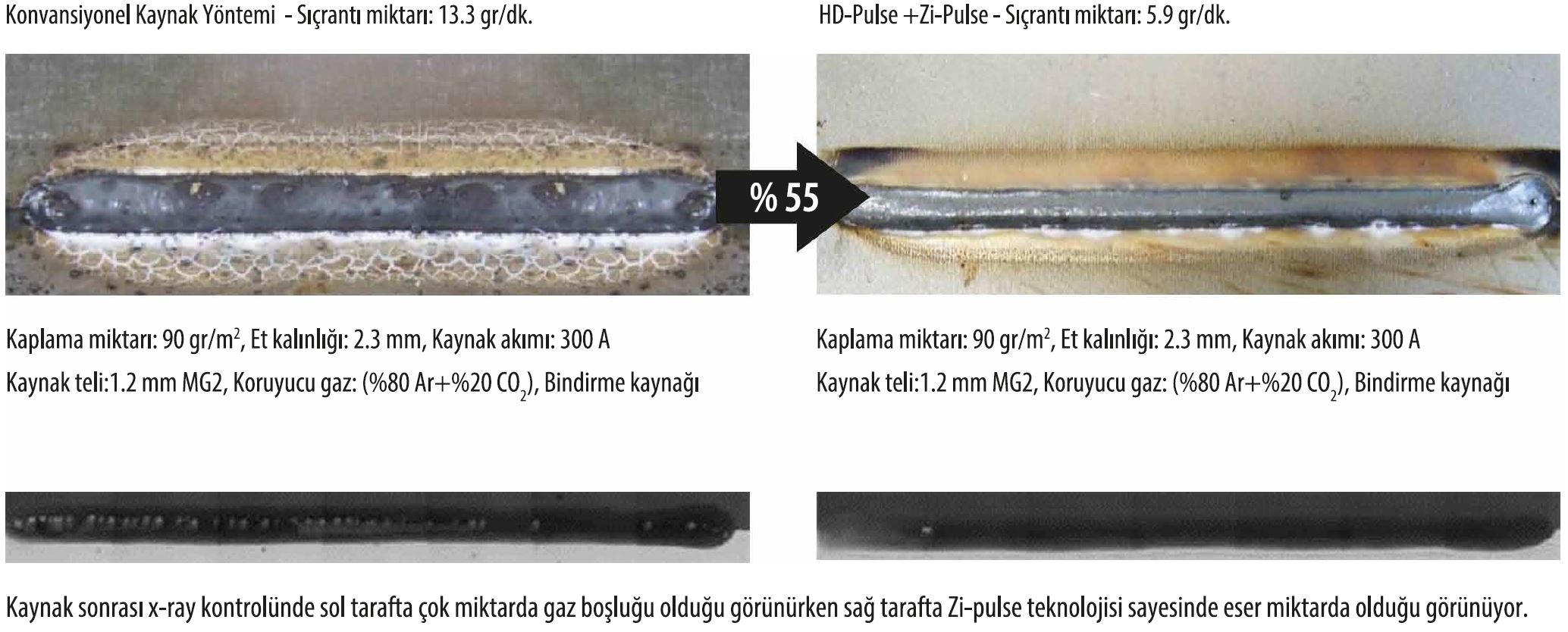

Tawers Zi-Pulse

Opsiyonel olarak sunulan bu özellik sayesinde galvaniz kaplı metallerin kaynağı, normal galvaniz kaynağına göre daha sıçrantısız gerçekleşir. Operasyon sonrası kaynak dikişi içerisinde gaz boşlukları neredeyse oluşmaz. Panasonic Tawers robotlardaki bu teknoloji kaynak yapılacak sacın üzerindeki galvaniz miktarına göre iki şekilde uygulanır. Bunlardan biri Tawers Zi-Pulse diğeri ise Tawers Zi-Active isimli teknolojilerdir.

Galvaniz kaplama kalınlığı 90 gr/m2'ye kadar olan malzemelerin kaynağında, Standart bir Tawers robottaki HD-Pulse teknoloji ile birlikte çalışan Zi-Pulse isimli opsiyonel yazılımın yüklenmesi ile gerçekleşebilen kaynak prosesidir. Bu sayede kaynak sırasında oluşan sıçrantı oranı normal galvaniz kaynağına göre %60'a varan oranda azalır. Operasyon sonrası kaynak dikişi içerisindeki gaz birikmesinde de belirgin bir oranda azalma olur.

Zi-Pulse ile Galvaniz Kaplı Malzeme Kaynağı Yapmak için Gereksinimler